作者:液压泵小编 来源:佰德 时间:2022-12-31 点击:742次

液压元件与液压油共同运行液压系统,其中液压油的作用至关重要,合适的油液种类、粘度和质量是油液选择的基本要求。如果选择了错误的流体,系统将以不合标准的速度运行,并可能导致组件发生灾难性故障,例如系统效率降低、润滑不足、流体和组件寿命缩短、腐蚀、侵蚀、淤泥和漆膜形成以及过热。

系统中的液压油是最重要的部件之一,但往往被忽视;流体是传递动力的介质,没有足够的流体,就不能做功。它还具有润滑、传热等功能,并允许输送碎屑和污染物。为您的液压泵选择液压油的正确方法非常重要。

液压元件与液压油共同运行液压系统,其中液压油的作用至关重要,合适的油液种类、粘度和质量是油液选择的基本要求。如果选择了错误的流体,系统将以不合标准的速度运行,并可能导致组件发生灾难性故障,例如系统效率降低、润滑不足、流体和组件寿命缩短、腐蚀、侵蚀、淤泥和漆膜形成以及过热。

除了流体特性和质量,污染也会显着影响系统性能。污染通常来自四个来源:污染的油、内置污染、侵入污染和内部产生的污染。它会导致效率下降、部件磨损和其他不利影响。研究表明,超过 70% 的液压系统故障是由于污染造成的,并且在发现系统故障之前,液压效率会降低多达 20%。

有多种不同的特性会影响流体的性能。粘度可以说是最重要的。粘度描述了流体的流动阻力。粘度会影响体积和机械效率、发热、部件润滑以及其他性能,例如散热、过滤性和空气释放性。低粘度会损坏系统组件,因为润滑不当会导致组件内的金属与金属接触,从而导致磨损和潜在污染。低粘度还会通过增加内部泄漏来降低泵和马达的容积效率。

另一方面,由于流动阻力增加,高粘度会导致机械效率降低。增加的流动阻力也会导致过热增加,从而提高流体温度。高粘度会导致由破裂的气泡或真空泡引起的气蚀和侵蚀。此外,润滑剂可能无法到达间隙紧密的区域,从而导致由于润滑不足而导致的故障。

粘度本身受温度影响。需要根据工作温度为每个应用选择合适的粘度等级流体。工作温度下的流体粘度必须满足系统组件(主要是泵)的粘度建议。选择流体粘度等级时需要考虑最低、正常和最高工作温度。

液压元件的整体效率与机械效率和容积效率有关。机械效率与摩擦损失和流体粘度引起的阻力有关,容积效率与内部泄漏有关。体积效率和机械效率都取决于流体的粘度。总体效率最大的特定粘度范围通常被选择为特定组分的最佳范围。应考虑所有系统组件的粘度建议,但泵和电机的粘度建议应放在首位。

流体的抗磨损 (AW) 特性是另一个需要考虑的关键参数。需要良好的 AW 特性才能最大限度地提高液压系统性能和部件寿命。正确配制流体雾并添加足够的 AW 添加剂。AW 添加剂在配合表面形成薄层,有助于防止边界润滑条件下的金属与金属接触。

AW 性能不足会导致边界润滑状态下的冷焊和划伤,从而导致表面材料的去除。抗磨损性能对于滚动和滑动接触都是必不可少的,但对滑动接触的要求更为关键,因为可能会发生粘滑运动。即使是最好的机加工表面也有凹凸不平。当凹凸不平在重负荷下接触时,它们可以通过冷焊连接起来。如果施加的力大到足以破坏焊接,物体就会突然移动。这会导致材料从表面去除。对于严苛的应用,建议使用高添加剂储备,以允许表面相互滑动或滚动而不会造成任何表面损坏。

经验性的无单位数字,表示温度变化对油的运动粘度的影响。液体在加热时变得不那么粘稠。高 VI 表示粘度随温度的变化相对较小。高 VI(多级)流体推荐用于宽工作温度或极端环境条件下的应用。通常,建议将高 VI 流体用于移动应用,因为它们会暴露在环境变化和高工作温度下。

这是衡量流体抗剪切能力的指标,称为 VI 的聚合物,用于制造具有低剪切稳定性的高 VI 流体的改进剂会迅速分解,从而导致油变稀。对于使用 VI 改进的流体的应用,还需要考虑剪切后的粘度。

氧化是氧气与油发生化学反应,产生酸性副产品。高温、水、氧化产生的酸以及铜等金属催化剂的存在会加快氧化速度。经验法则是:温度每升高 10oC,氧化作用就会加倍。氧化会导致粘度增加,总酸值(TAN)增加,产生清漆和油泥,使流体变黑。可以通过降低流体温度和使用由优质基础油、抗氧化添加剂和热稳定性 AW 添加剂配制的流体来降低氧化速率。

水解是润滑剂通过与水反应而发生的化学降解。润滑油添加剂,尤其是锌基添加剂,会与水发生反应,形成酸性副产物。铜等金属的存在可以起到催化剂的作用。酯类基础油在有水存在的情况下也会水解。具有良好水解稳定性的润滑剂将抵抗水解。

由于配方不当、水污染和流体降解,液压系统中使用的精细过滤器可能会过早堵塞过滤器。过滤性测量有助于在系统中使用之前预测过滤应用中的流体行为。

从水油混合物中释放水的能力。此特性对于在潮湿气候下运行的设备很重要,因为在潮湿气候下,水污染的可能性很高。

液压油通常配制有防锈剂和缓蚀剂。防锈剂以薄膜形式沉积在金属表面上,可以防止生锈。腐蚀添加剂阻碍水解并防止形成引起腐蚀的酸性物质。流体防锈和防腐蚀的能力可以通过使用蒸馏水、盐水和钢样本进行的生锈测试来测量。

液压系统中使用不同的橡胶和弹性体部件,包括软管、蓄能器气囊、密封件和垫圈,并且具有不同的成分或配方。由于这些不同的成分,需要测试流体与最常用的弹性体的相容性,以预测该特定流体的寿命和性能。

悬浮夹带的空气会导致许多异常情况,例如系统效率低下、腐蚀导致的系统故障(类似于气蚀)以及微型柴油机导致的流体退化。当气泡从低压或负压区域移动到高压区域,由于压缩而变热,并在气泡界面碳化油,导致碳副产物和氧化时,就会发生微柴油。空气释放特性在残留时间相对较短的系统中更为重要。空气释放测试可以确定润滑剂分离夹带空气的能力。

起泡是液压系统的常见问题。大量泡沫会导致储液器溢出。导致起泡的因素包括污染、流体降解、空气夹带和不良的系统设计。液压油配方含有抑泡剂,但剂量过高会产生不利影响。起泡倾向测试描述了流体被搅动和充气后立即产生的泡沫体积。泡沫稳定性衡量的是曝气停止后特定时间后剩余的泡沫体积。

挥发性是流体迅速蒸发的趋势。由于受限或不暴露于高温以及液压油的较低工作温度,虽然对于液压油通常不像机油那样重要,但挥发性仍然是一个需要考虑的参数。矿物基础油是不同大小的碳氢化合物的混合物。在高工作温度下,较小的分子可能会从油中逸出,从而减少油量并增加流体粘度。基础油选择和混合不当会导致更高的挥发性。

如果在泵中使用匹配不当的流体会怎样?答案可能会有所不同,具体取决于不匹配的程度。如前所述,完全配制的液体应具有平衡的特性。任何给定参数的过度变化都可能导致直接或间接影响。例如,与某些橡胶材料不相容的流体可能会导致垫圈和其他部件失效。单个问题可能会导致灾难性故障:维护不善的系统可能会由于一个或多个原因而发生灾难性故障。污染以及不相容的流体会导致组件故障。

选择正确的液压油时,您应该考虑与系统、操作条件和相关应用有关的所有因素。液压故障对部件和应用来说可能是灾难性的。在设计应用和选择液压油时,始终考虑故障的影响;流体必须适用于所有系统组件并适用于操作环境。这是持久健康系统的关键。

本文标题:为您的液压泵选择液压油的正确方法,液压油如何影响泵的性能

本文链接:https://jshybf.cn/news/230.html 如需进一步了解,请直接咨询在线客服!

威格士VICKERS液压阀CG2V-6CM-10

威格士VICKERS液压阀CG2V-6CM-10

威格士VICKERS拉杆重型油缸-液压缸

威格士VICKERS拉杆重型油缸-液压缸

力士乐REXROTH液压柱塞泵A4VSO180DR/30R-PPB13N00

力士乐REXROTH液压柱塞泵A4VSO180DR/30R-PPB13N00

力士乐REXROTH液压柱塞泵A10VSO100DR/31R-PPA12N00

力士乐REXROTH液压柱塞泵A10VSO100DR/31R-PPA12N00

力士乐REXROTH液压柱塞泵SYHDFEE-1X/250R-VZB25U99-0000-A0A1V

力士乐REXROTH液压柱塞泵SYHDFEE-1X/250R-VZB25U99-0000-A0A1V

力士乐REXROTH液压柱塞泵SYHDFED-1X/250R-VZB13N00-0000-A0ANV

力士乐REXROTH液压柱塞泵SYHDFED-1X/250R-VZB13N00-0000-A0ANV

力士乐REXROTH液压柱塞泵A2FO125/61R-PBB05

力士乐REXROTH液压柱塞泵A2FO125/61R-PBB05

力士乐REXROTH液压柱塞泵A17FO023/10NLWK0E81-0

力士乐REXROTH液压柱塞泵A17FO023/10NLWK0E81-0

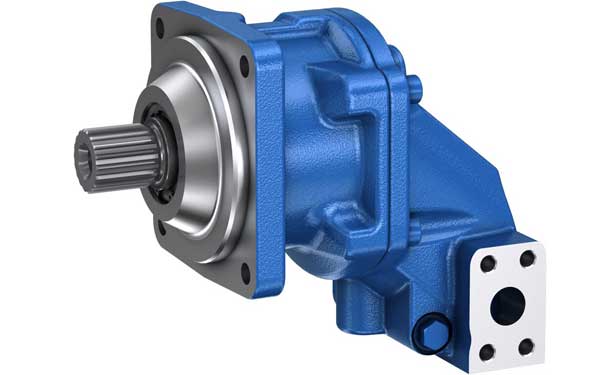

力士乐REXROTH液压马达A2FM180/61W-VAB010

力士乐REXROTH液压马达A2FM180/61W-VAB010

力士乐REXROTH液压阀ZDB6VB2-4X/315V

力士乐REXROTH液压阀ZDB6VB2-4X/315V

力士乐REXROTH液压阀Z2S6-1-6X

力士乐REXROTH液压阀Z2S6-1-6X

力士乐REXROTH液压阀LFA16EWA-7X/CA40DQMG24

力士乐REXROTH液压阀LFA16EWA-7X/CA40DQMG24

派克PARKER液压泵PV180R1K1T1NMMC

派克PARKER液压泵PV180R1K1T1NMMC

布赫BUCHER液压阀301R5407152

布赫BUCHER液压阀301R5407152

布赫BUCHER液压阀EEX-WEV-42-A-6V-3 24D

布赫BUCHER液压阀EEX-WEV-42-A-6V-3 24D

哈威HAWE液压阀GAAX035F20D44

哈威HAWE液压阀GAAX035F20D44

迪普马DUPLOMATIC液压缸HC2,HCK2

迪普马DUPLOMATIC液压缸HC2,HCK2

迪普马DUPLOMATIC液压缸HC3,HCK3

迪普马DUPLOMATIC液压缸HC3,HCK3

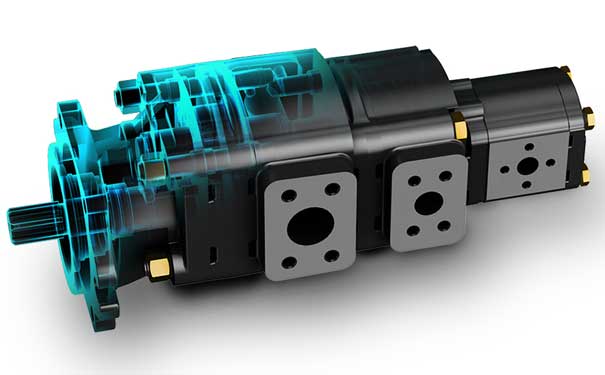

凯斯帕CASAPPA液压马达HD系列

凯斯帕CASAPPA液压马达HD系列

恩派克ENERPAC手动液压泵P141

恩派克ENERPAC手动液压泵P141